Rozdział 1. Jak działają sensory. Zastosowanie w serwerowni

Czym są sensory?

Ogólnie rzecz biorąc, czujniki to przyrządy pomiarowe służące do wychwytywania sygnałów określonego typu z otoczenia, które mogą dostarczyć nam ważnych informacji. Czujniki są integralną częścią większych systemów pomiarowych czy sterujących, które są obecnie nieodzownym elementem stosowanym nie tylko w świecie techniki, ale także w biznesie i życiu codziennym.

Definicja czujnika

Czujnik jest pierwszym elementem toru pomiarowego, który przetwarza wielkość mierzoną na sygnał pomiarowy (Czabanowski, 2010).

Innymi słowy, czujnik jest urządzeniem, które sprawia, że to, co chcemy zbadać lub zmierzyć, może być zarejestrowane przez urządzenie pomiarowe, przekształcając go na sygnał zrozumiały dla tego urządzenia.

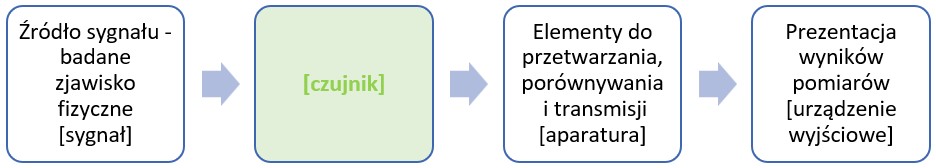

Zdaniem R. Czabanowskiego czujnik można też nazwać miernikiem lub przetwornikiem pomiarowym wielkości fizycznej. Ta ostatnia nazwa wskazuje na sens działania czujnika, czyli zamianę wielkości obserwowanej fizycznie (np. ciepła) na sygnał zrozumiały dla urządzeń pomiarowych wyrażony w określonym „języku” danego urządzenia (np. w stopniach Celsjusza) (rys. 1). ).

Rys. 1. Ścieżka pomiarowa – od sygnału do urządzenia wyjściowego

Źródło: opracowanie własne na podstawie (Czabanowski, 2010)

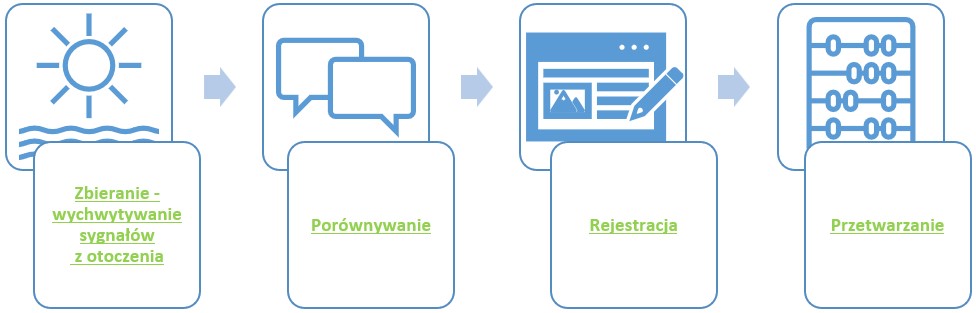

Powyższy schemat celowo wyznacza miejsce czujnika w całej aparaturze pomiarowej, aby wskazać jego istotną rolę w przechwytywaniu sygnału. W rzeczywistości czujniki są integralną częścią całego systemu pomiarowego, bez którego same nie będą przydatne. Są też pierwszym elementem całej ścieżki pomiarowej. Również cały sprzęt pomiarowy i urządzenia dodatkowe, bez sprawnych czujników, nie będą wykonywać swoich zadań. Warto zwrócić uwagę, że układ pomiarowy to cała aparatura składająca się z przyrządów pomiarowych i urządzeń dodatkowych, która poprzez współpracę wszystkich elementów spełniających określone funkcje umożliwia realizację kilku ważnych czynności (rys. 2).

Rys. 2. Czynności zachodzące w urządzeniach systemu pomiarowego

Źródło: opracowanie własne na podstawie (Czabanowski, 2010)

Sygnał wejściowy, czyli sygnał z otoczenia, może być sygnałem mechanicznym, pneumatycznym, świetlnym lub elektrycznym. Przetwarzanie tego sygnału polega na jego odwzorowaniu w tzw. obrazie abstrakcyjnym lub na takim przetwarzaniu informacji zawartych w sygnale wejściowym, w wyniku czego uzyskuje się wynik ilościowy. Wynikiem procesu pomiaru i przetwarzania będzie zatem pewna wielkość wyrażona w określonej jednostce miary.

Proces pomiarowy z wykorzystaniem czujników

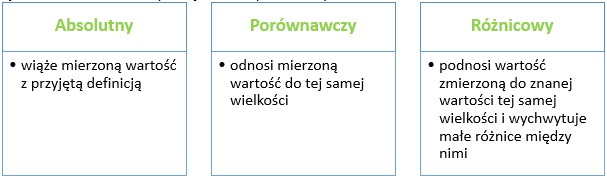

Procesy pomiarowe różnią się od siebie zarówno w zależności od metody zastosowanej podczas jego realizacji, jak i sposobu uzyskania wyników pomiarów (rys. 3).

Rys. 3. Podstawowa klasyfikacja metod pomiarowych

Źródło: opracowanie własne na podstawie (Czabanowski, 2010)

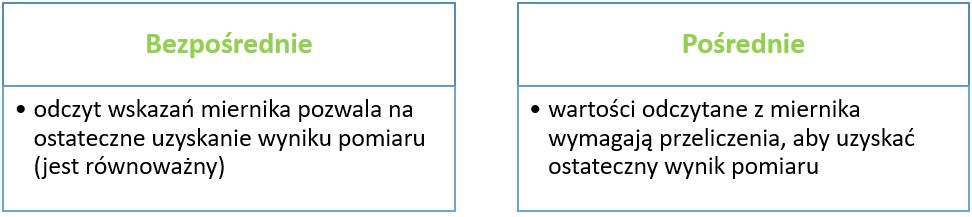

Klasyfikacja metod pomiarowych, nazywana na potrzeby tego kursu Core, odnosi się do porównania wartości sygnału z określoną wskazaną wartością bazową. Korzystając z pomiaru, należy zawsze pamiętać, co to jest, aby móc poprawnie zinterpretować uzyskany wynik. Sam wynik można również uzyskać i uchwycić na różne sposoby. W tym przypadku możemy mówić o pomiarach bezpośrednich i pośrednich (ryc. 4).

Rys. 4. Klasyfikacja metod pomiarowych ze względu na sposób uzyskiwania wyników pomiarów

Źródło: opracowanie własne na podstawie (Czabanowski, 2010)

Warto zaznaczyć, że metoda bezpośrednia jest prostsza niż metoda pośrednia, co pozwala na szybki odczyt i uzyskanie wyniku. W przypadku metody pośredniej konieczne jest przeliczenie pewnych wartości, co często wymaga zastosowania w procesie pomiaru dodatkowych urządzeń.

Przebieg procesu pomiarowego zależy również od rodzaju sygnału, czyli od formy w jakiej występuje i jakie zmiany w nim zachodzą. Najczęściej w przypadku pomiarów mamy do czynienia z sygnałami elektrycznymi, które mogą mieć postać analogową lub cyfrową. Wszystko to oznacza, że proces pomiaru będzie wymagał przetworzenia sygnału wejściowego.

Właściwości czujników

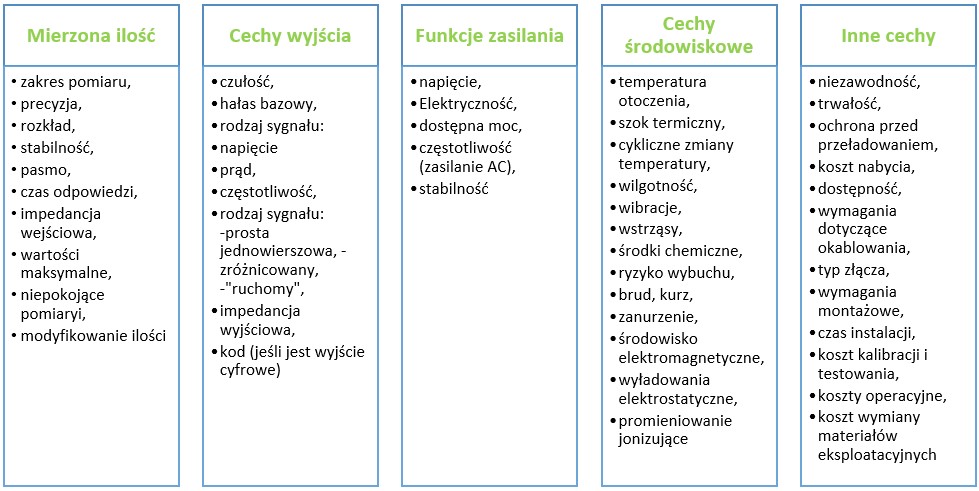

Proces pomiaru i stopień jego skomplikowania powoduje, że czujniki powinny być odpowiednio dobrane i posiadać określone właściwości (rys. 5).

Rys. 5. Właściwości czujnika brane pod uwagę przy jego doborze

Źródło: (Skoczyński, 2018)

Mówiąc o czujnikach, W. Skoczyński zwraca uwagę na kilka podstawowych cech czujników, które decydują o jakości wykonywanego pomiaru. Obejmują one zakres (1), rozdzielczość (2) i czułość (3) (rys. 6).

Rys. 6. Zakres, rozdzielczość i czułość czujników

Oznaczenia: (1) zakres czujnika, (2) rozdzielczość czujnika, (3) czułość czujnika

Źródło: opracowanie własne na podstawie (Skoczyński, 2018)

Zakres czujnika (1) pozwala określić od jakich wartości minimalnych do jakich maksymalnych wartości sygnału wejściowego można uzyskać sygnał wyjściowy. Innymi słowy, jest to zakres pomiarowy, który jest możliwy dzięki urządzeniu. Co się stanie, gdy zostanie przekroczony zasięg czujnika? Taka sytuacja może spowodować jego uszkodzenie, a nawet zniszczenie czujnika.

Rozdzielczość czujnika (2) to najmniejsza zmiana wielkości mierzonej, jaką może wiarygodnie wykryć ten czujnik (Skoczyński, 2018). Innymi słowy można powiedzieć, że jest to wartość, którą czujnik może wykryć, a jeśli jest mniejsza, to czujnik nie zarejestruje żadnej zmiany.

Czułość czujnika (3) jest wyrażona jako stosunek zmiany sygnału wyjściowego (końcowego) do zmiany sygnału wejściowego. Innymi słowy, jest to efekt, który przyjmuje postać zmiany sygnału wyjściowego w wyniku zmiany sygnału wejściowego (np. zmiana wielkości fizycznej mierzonego zjawiska).

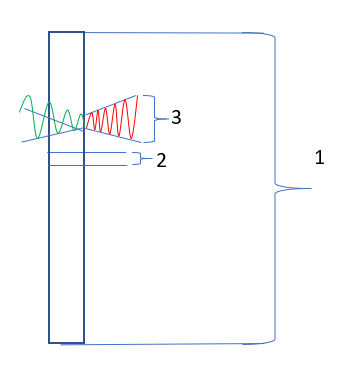

Rys. 7. Stopień precyzji i dokładności pomiaru

Źródło: opracowanie własne na podstawie (Skoczyński, 2018)

Stopień dokładności pomiaru jest wyrażany jako wartości odchylenia standardowego. Jeśli jest mały, możemy mówić o wysokim stopniu precyzji. Dokładność pomiaru będzie wyrażona jako najmniejsza możliwa wartość błędu statystycznego. Zakładając, że prawidłowa wartość na rysunku 7 jest wyrażona jako linia prosta (czarna linia dla 100), można łatwo sprawdzić, który pomiar będzie miał najmniejszą wartość błędu.

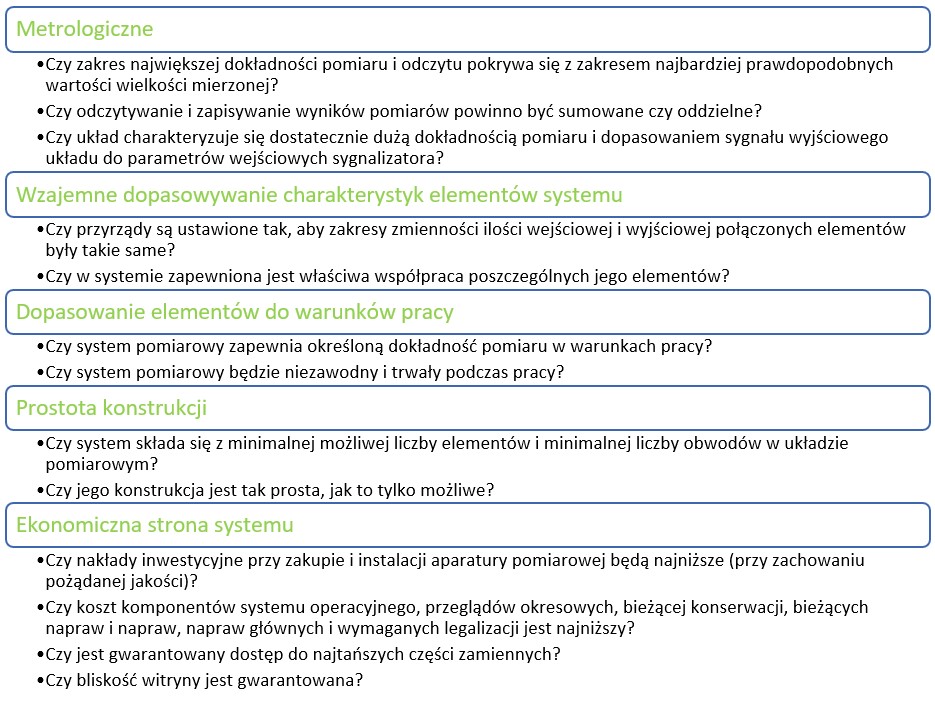

Wybór czujnika

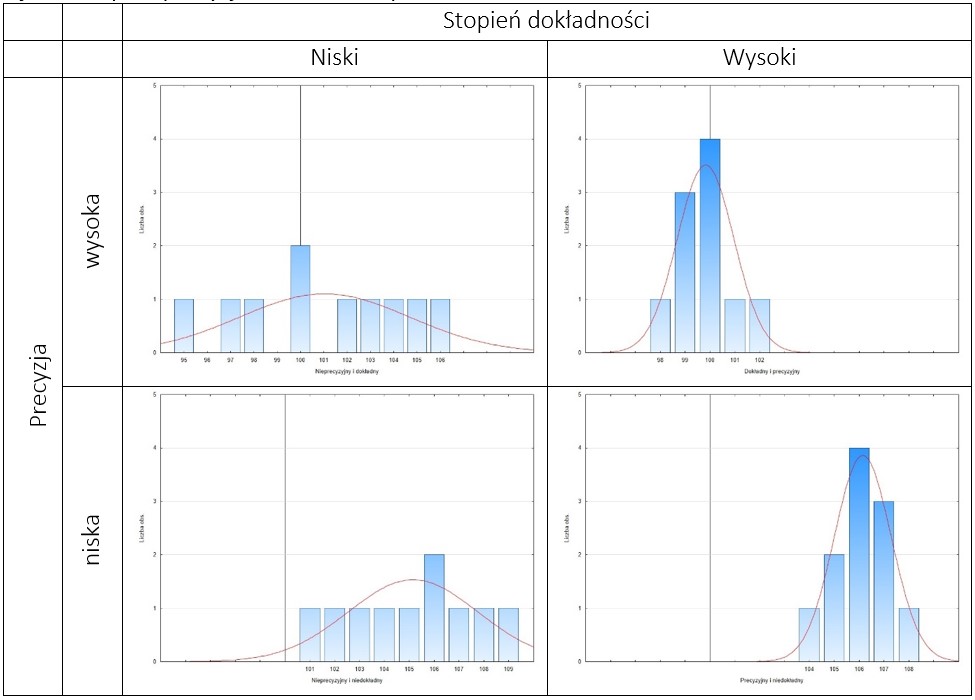

Odpowiedź na pytanie, jak dobrać odpowiednie urządzenia pomiarowe, będzie zależała od celu pomiaru. Generalnie można powiedzieć, że wskazana w poprzednim punkcie informacja dotycząca precyzji i dokładności czujników jest elementem wyjściowym w procesie doboru odpowiednich urządzeń. Innymi słowy, są one niezbędne, ale nie są to jedyne wytyczne, których należy przestrzegać. W związku z tym warto zadać sobie kilka pytań dotyczących pewnych charakterystyk systemu pomiarowego (rys. 8).

Rys. 8. Charakterystyka systemu pomiarowego i pytania pomocnicze w procesie podejmowania decyzji o wyborze najbardziej optymalnego systemu

Źródło: opracowanie własne na podstawie (Czabanowski, 2010)

Odpowiedzi na te pytania pozwolą ocenić, czy dany system pomiarowy będzie najbardziej optymalny dla przewidzianej dla niego aplikacji. To wskazanie głównego celu zastosowania systemu pomiarowego będzie sprzyjało wskazaniu tych elementów, które będą kluczowe.

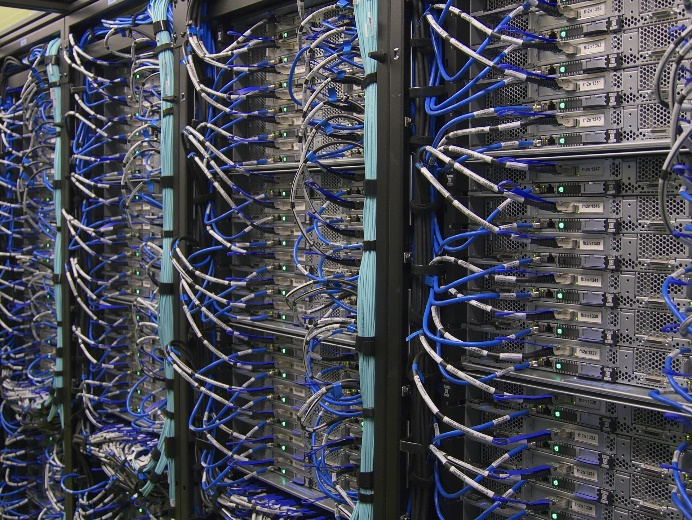

Źródło: Pixabay

Sensory odgrywają istotną rolę w obsłudze serwerowni. Do niedawna wiele czynności ochronnych wykonywanych było w oparciu o konkretne decyzje człowieka, obecnie wszystkie takie procesy można zautomatyzować. W ten sposób przy użyciu czujników i aparatury pomiarowej możliwe jest między innymi:

- odpowiednie zabezpieczenie pomieszczenia przed nieuprawnionym dostępem (czujniki ruchu, monitoring wizyjny, użycie elektronicznych kart dostępu itp.),

- kontrola temperatury i wilgotności w pomieszczeniach (zastosowanie czujników i sprzężonych z nimi klimatyzatorów),

- stosowanie instalacji gaśniczych (działających automatycznie na podstawie informacji otrzymywanych z systemu pomiarowego i wyposażonych w gaz obojętny),

- zastosowanie wydzielonej sieci zasilającej (załączanie automatyczne na podstawie danych z czujników),

- zabezpieczenie przeciwprzepięciowe i różnicowoprądowe (czujniki monitorujące stan określonych parametrów).

Czujniki to te elementy całego układu pomiarowego, które odpowiadają za wytworzenie sygnału niosącego informację o stanie monitorowanego procesu lub urządzenia (Szulewski, Śniegulska-Grądzka, Nejman, 2019). Pierwotnie były one przeznaczone do aktywnego przekształcania wybranej wielkości fizycznej (np. jej zmiany), najczęściej na wielkość elektryczną, łatwą do pomiaru i dalszej obróbki (przeniesienia) (Szulewski, 2018). Obecnie pożądane jest, aby czujniki nie tylko wychwytywały zachodzące zmiany, ale także generowały na ich podstawie sprzężenie zwrotne, które system pomiarowy może wykorzystać w przyszłości. Jest to związane z koncepcją uczenia maszynowego (Szulewski, 2018). Koncepcja ta wpisuje się w konstrukcję systemów sztucznej inteligencji, które w oparciu o wskazane wcześniej reguły i algorytmy pozwalają wykryć tzw. wartości odstające (np. zdarzenia mogące w konsekwencji zagrozić funkcjonowaniu testowanego systemu) (Christodoulou, Szczygieł, Kłapa, Kolarz, 2018). Gdyby system potrafił nauczyć się tego typu sytuacji, w przyszłości mógłby sam zidentyfikować potencjalne miejsca, w których występują niepożądane zjawiska, zdiagnozować ich przyczyny, a nawet im zapobiegać.

Obecnie jest to kierunek ich rozwoju w technologii czujników. Wynika to po części zarówno z konieczności posiadania szczegółowych danych, jak i z drugiej strony z bardzo dużej ilości danych, co uniemożliwia szybką i prostą analizę. Dlatego niektóre procesy monitorowania muszą zostać przejęte przez maszyny. W ten sposób powstaje technologia czujników poznawczych. Na rys. 9 przedstawiono schemat działania inteligentnego systemu analizującego z wykorzystaniem czujników.

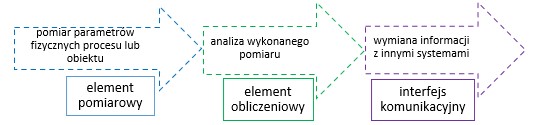

Rys. 9. Schemat działania inteligentnego systemu analizującego z wykorzystaniem czujników

Źródło: opracowanie własne na podstawie (Szulewski, 2018)

Każdy z elementów wskazanych na rys. 9 (tj. element pomiarowy, element obliczeniowy, interfejs komunikacyjny) pełni w systemie określone funkcje. Element pomiarowy mierzy jeden lub więcej parametrów fizycznych badanego procesu lub obiektu. Może to być na przykład testowanie temperatury lub wilgotności powietrza w serwerowni lub testowanie poziomu mocy. Element obliczeniowy analizuje uzyskane wartości w oparciu o wcześniej ustawione parametry (wartości graniczne). W przypadku serwerowni mogą to być np. wartości temperatury, które należy utrzymywać w pomieszczeniu. Element interfejsu komunikacyjnego w inteligentnym systemie pomiarowym jest odpowiedzialny za przekazywanie informacji zwrotnej na podstawie uzyskanych wyników. Przykładowo, w przypadku przekroczenia temperatury w serwerowni, przesyłana jest informacja do układu sterującego klimatyzatorem, który włącza się na tej podstawie. Nauka tego typu systemów w serwerowni może opierać się na wielu parametrach, których wzajemne ułożenie może oznaczać różne sytuacje. Przykładowo, jeśli temperatura powietrza na zewnątrz budynku jest bardzo wysoka i utrzymuje się przez długi czas, a wcześniej były zgłaszane przerwy w dostawie prądu, to w pewnych sytuacjach w serwerowni może wystąpić przerwa w dostawie prądu, co skutkować będzie zarówno wzrostem temperatury w serwerowni i zaprzestaniem pracy serwerów. Konieczne będzie zatem przygotowanie zasilania awaryjnego.

W uczeniu maszynowym ważna jest umiejętność przewidywania skutków określonych zdarzeń i na tej podstawie wskazywanie, które parametry mogą być przydatne do wczesnej reakcji systemu. Stąd budując system pomiarowy w serwerowni konieczne jest wskazanie jakich zdarzeń chcielibyśmy uniknąć i jakie powinny być optymalne parametry dla funkcjonowania wszystkich elementów serwerowni. Na tej podstawie możliwe będzie opracowanie zestawu wskaźników związanych z prawidłową pracą urządzeń w serwerowni.

Źródło: Pixabay

Charakterystyka inteligentnego systemu pomiarowego w serwerowni

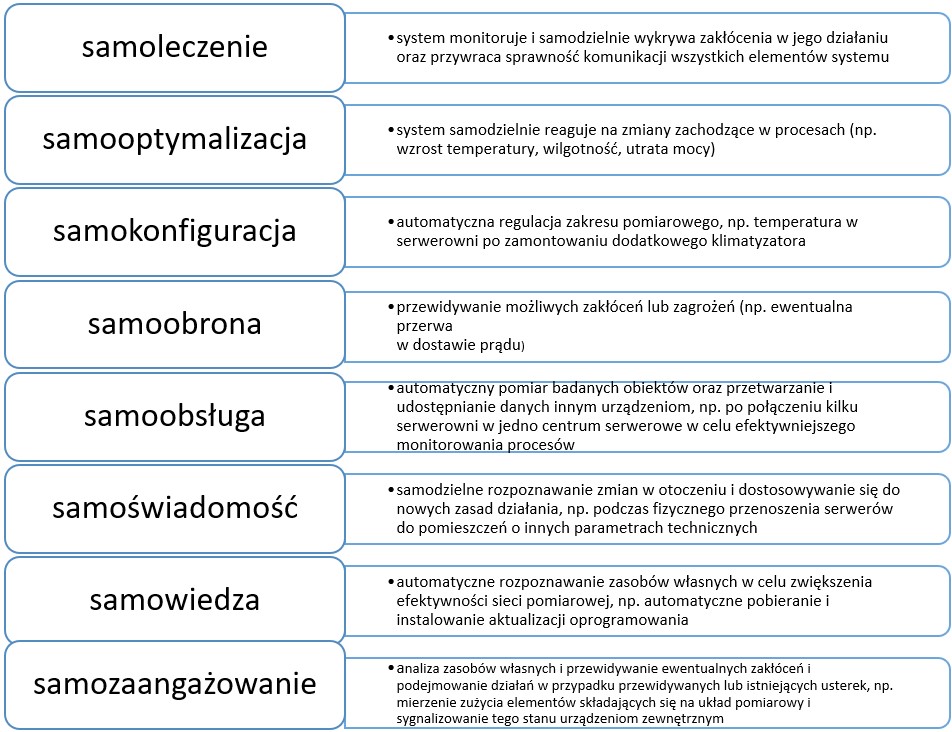

Jak wspomniano wcześniej, inteligentne czujniki są częścią całego inteligentnego systemu pomiarowego. Zastosowanie takiego systemu w serwerowni może być bardzo pomocne w jej działaniu. Na rys. 10 przedstawiono cechy inteligentnego systemu pomiarowego, który można zastosować w serwerowni.

Rys. 10. Przykłady cech inteligentnego systemu pomiarowego w serwerowni

Źródło: opracowanie własne na podstawie (Szulewski, 2018)

Źródło: Pixabay

Do czego można wykorzystać czujniki w serwerowni?

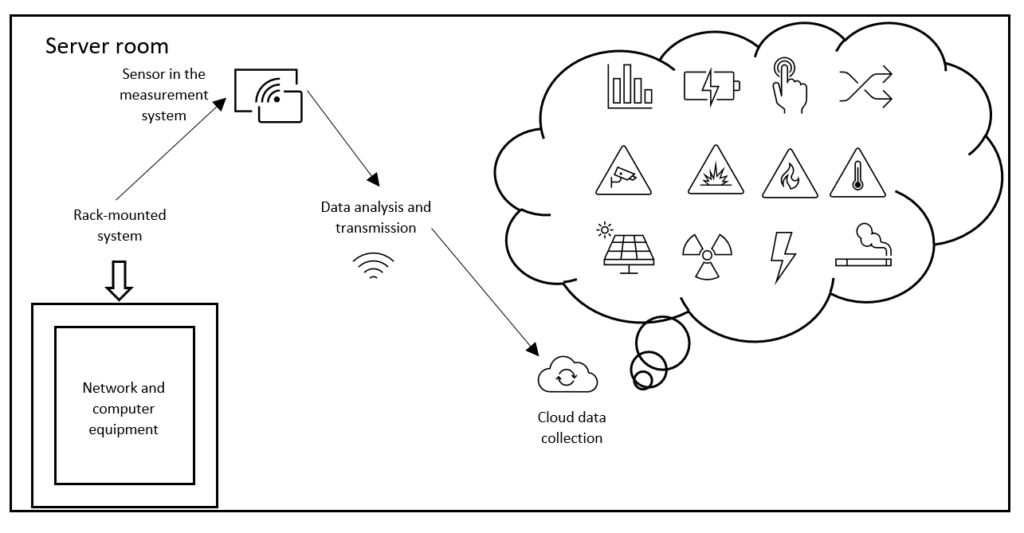

Najważniejsze wymagania stawiane serwerowni to niezawodność i możliwości transmisji (Bartkowiak, 2011). Z tego powodu konieczne jest monitorowanie szeregu różnych parametrów funkcjonowania zarówno serwerowni, jak i procesów zachodzących w serwerowni (rys. 11).

Rys. 11. Funkcjonowanie układów pomiarowych w serwerowni

Źródło: opracowanie własne

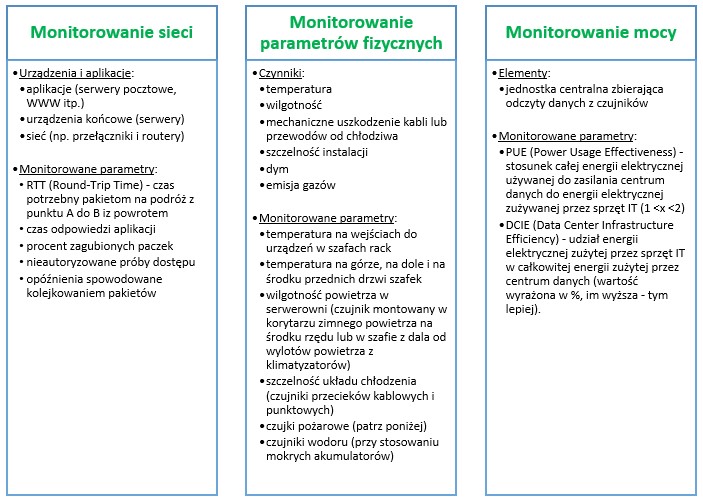

Monitoring serwerowni obejmuje między innymi (Kowalczyk, 2015):

- Monitoring sieci, w tym:

- wydajność sieci,

- stan poszczególnych urządzeń,

- wydajność serwera i aplikacji,

- komunikacja sieciowa,

- Monitorowanie parametrów fizycznych, w tym.:

- temperatura,

- wilgotność,

- mechaniczne uszkodzenia kabli lub rur od chłodziwa,

- szczelność instalacji,

- dym,

- emisja gazu,

- Monitorowanie mocy, w tym:

- udział energii elektrycznej zużytej przez poszczególne urządzenia informatyczne,

- całkowite zużycie energii elektrycznej w serwerowni.

Ad 1) W przypadku monitoringu sieci czujniki będą służyć przede wszystkim potrzebie wykrycia awarii urządzeń lub problemów w komunikacji sieciowej np. spadek szybkości przesyłania danych. Przyczyny tego typu awarii to: przeciążenie lub awaria serwerów, zakłócenia w komunikacji sieciowej spowodowane awarią sprzętową lub błędem ludzkim (Kowalczyk, 2015).

Ad 2) W przypadku monitorowania parametrów fizycznych, oprócz oczywistej regulacji temperatury, zaleca się również kontrolę stanu wilgotności powietrza. Odchylenia od optymalnego stanu w tym zakresie mogą skutkować albo przepięciami (gdy powietrze jest zbyt suche, co powoduje gromadzenie się ładunków elektrycznych) lub zwarciami (gdy powietrze jest zbyt wilgotne i na urządzeniach zaczyna się tworzyć para wodna) ( Chipelectronics, 2019).

Ad 3) W przypadku monitoringu mocy można porównać ilość energii elektrycznej jaką pobierają różne urządzenia w serwerowni np. ile energii zużywa jednostka centralna zbierająca dane z czujników na chłodzenie wraz z ilością energii elektrycznej zużywanej przez urządzenia IT. Zazwyczaj ilość energii zużywanej przez każde urządzenie jest mierzona na zasilaczach bezprzerwowych lub jednostkach dystrybucji zasilania (PDU).

Rys. 12. Urządzenia i aplikacje monitorowane w serwerowni oraz parametry ich stanu pracy

Źródło: opracowanie własne na podstawie (Kowalczyk, 2015)

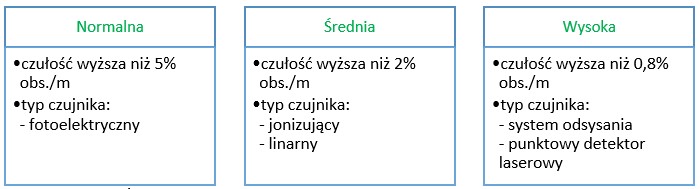

Jednym z poważniejszych zagrożeń, jakie mogą wystąpić w serwerowni i które można łatwo wykryć za pomocą czujników, jest pożar. W przypadku zagrożenia pożarowego ważnym elementem jest wyposażenie serwerowni w system wczesnego ostrzegania, ponieważ nawet niewielka ilość dymu i oparów z przegrzanych elementów i kabli może uszkodzić wrażliwe urządzenia elektroniczne (Bartkowiak, 2011). Podczas pracy serwerów na powierzchni jednego procesora uwalnia się moc kilkuset watów (Bartkowiak, 2011). Oznacza to, że jednym z najbardziej wrażliwych parametrów w serwerowni będzie zapewnienie i utrzymywanie odpowiedniej temperatury, tak aby wszystkie elementy systemu serwerowego działały optymalnie i nie były narażone na przegrzanie lub stopienie, a w efekcie – zapłon lub kurz. Dzięki zastosowaniu systemów DC-FMS (Data Center-Facilities Management Systems), dzięki podłączeniu do czujników umożliwiających pomiar i odczyt informacji o temperaturze przesyłanych przez urządzenia, możliwa jest wczesna reakcja na potencjalne zagrożenie. W ten sposób wspierają one nadzór nad pracą serwerowni. W tym przypadku dość istotna jest czułość czujnika mierzącego np. zadymienie (rys. 13).

Rys. 13. Kategorie czułości w systemach wykrywania dymu według British Fire Protection Systems Association

Źródło: opracowanie własne na podstawie (Bartkowiak, 2011)

Pomiar zadymienia jest wykonywany za pomocą czujnika dymu, który bazuje na kategorii zaciemnienia, czyli ilości dymu, który będzie blokował światło w procentach na odcinku jednego metra. Wartość ta jest wyrażona w procentach na metr (% obs./m.) (Bartkowiak, 2011).

English

English Ελληνικά

Ελληνικά Slovak

Slovak Español

Español Lietuvių

Lietuvių Português

Português